Sommaire

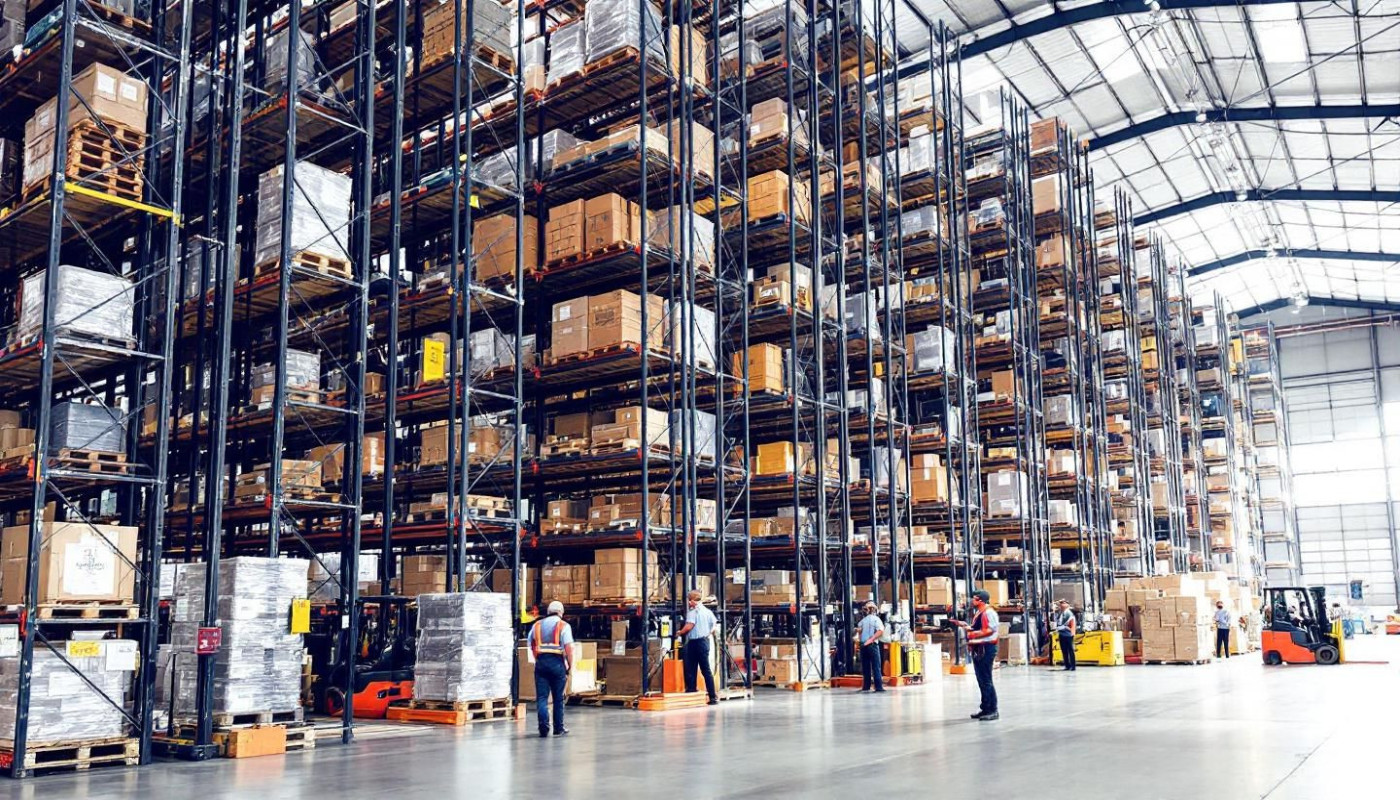

La gestion des produits dangereux nécessite une attention particulière afin de garantir la sécurité des personnes et de l’environnement. Pour stocker ces substances à risque, il convient de sélectionner des équipements adaptés qui réduisent tout danger potentiel. Découvrez dans cet article comment choisir avec expertise les solutions de stockage sécurisées et conformes aux normes en vigueur.

Comprendre la nature des produits

L’identification rigoureuse de la nature chimique et physique des produits chimiques constitue l’étape préliminaire à tout projet de stockage sécurisé. Cette démarche permet de déterminer la classification des risques inhérents à chaque substance, en s’appuyant sur les informations fournies par la fiche de données de sécurité. En connaissant précisément les propriétés telles que la réactivité, l’inflammabilité ou encore la toxicité, il devient possible d’établir la compatibilité entre différentes substances dangereuses, évitant ainsi tout mélange accidentel pouvant générer des réactions indésirables ou des émanations nocives. La prise en compte de ces aspects techniques est indissociable du respect de la réglementation en vigueur, qui impose souvent des exigences spécifiques selon la catégorie des produits stockés, qu’il s’agisse de volumes, de modalités de confinement ou de dispositifs de ventilation.

La maîtrise de la classification des risques et de la compatibilité des substances dangereuses garantit non seulement la sécurité du personnel et de l’environnement, mais contribue également à optimiser l’utilisation des espaces de stockage sécurisé. Ignorer la complexité de la nature des produits chimiques peut entraîner des sanctions réglementaires, des accidents graves ou des défaillances matérielles. L’analyse minutieuse des fiches de données de sécurité demeure ainsi une source d’informations fondamentale pour sélectionner des équipements adaptés, tels que les armoires homologuées, les bacs de rétention ou les systèmes de ventilation spécifique, assurant ainsi une gestion fiable et conforme des substances dangereuses en milieu industriel.

Choisir le bon type de contenant

L’identification et la sélection d’un contenant sécurisé constituent la première étape incontournable dans la gestion du stockage des produits dangereux. Il est indispensable de privilégier des contenants conçus spécifiquement pour le type de substance manipulée, en tenant compte de leurs propriétés physiques et chimiques. Le choix de matériaux adaptés comme l’acier inoxydable, le polyéthylène haute densité ou les alliages spécifiques permet de garantir une résistance chimique optimale et d’éviter toute dégradation prématurée du contenant. Cela limite non seulement la corrosion et la détérioration structurelle, mais participe directement à la prévention des fuites, source majeure d’incidents environnementaux et de risques pour la santé.

La conformité aux normes de fabrication internationales, associée à une étanchéité réglementaire, joue un rôle déterminant dans la sécurisation des installations. Les systèmes de fermeture doivent être dotés de dispositifs empêchant toute ouverture accidentelle ou fuite involontaire, et offrir une parfaite compatibilité avec le produit stocké. Le marquage des contenants, la traçabilité et la vérification régulière de leur intégrité complètent ces exigences pour garantir un stockage sans danger. En intégrant ces critères, il devient possible de maîtriser l’ensemble des risques liés au stockage des substances dangereuses tout en respectant les obligations légales et environnementales en vigueur.

Optimiser la ventilation et la température

La gestion attentive de la ventilation contrôlée et de la température stable joue un rôle prépondérant dans le stockage industriel des produits dangereux. Un système d’extraction d’air adapté permet de limiter considérablement l’accumulation de vapeurs nocives, réduisant ainsi les risques d’explosion et d’émanations toxiques. Dans certains cas, une ventilation contrôlée associée à un contrôle climatique précis est indispensable afin de préserver l’intégrité des contenants et de garantir la sécurité du site de stockage industriel. Une température stable empêche également les réactions chimiques imprévues, qui pourraient aggraver les risques d’explosion ou provoquer des fuites inattendues.

Le choix et l’installation d’un système d’extraction d’air doivent être adaptés en fonction des types de substances entreposées, de leur volume et de leur réactivité potentielle. L’intégration d’une ventilation contrôlée et d’un suivi constant de la température limite efficacement la concentration de gaz ou de vapeurs, tout en prévenant les variations susceptibles de déstabiliser les produits stockés. Cela améliore sensiblement la sécurité globale, tant pour les personnes que pour l’environnement, en assurant un stockage industriel conforme aux recommandations en vigueur concernant les risques d’explosion et d’émanations toxiques.

Garantir l’accès et la signalétique

Le contrôle d’accès constitue une mesure primordiale pour assurer un accès sécurisé aux zones de stockage de produits dangereux. En limitant l’entrée uniquement aux personnes autorisées, le risque d’incident est réduit, tout en garantissant la traçabilité des déplacements dans ces espaces sensibles. La prévention des accidents passe également par une signalétique claire, visible et compréhensible par tous. Les panneaux normalisés jouent ici un rôle central, car ils permettent d’informer immédiatement sur la nature des dangers présents et sur les consignes de sécurité à respecter, tout en favorisant la sécurité collective des opérateurs et intervenants.

Mettre en place des dispositifs de sécurité collective, comme des barrières physiques, des systèmes d’alarme et des badges personnalisés pour le contrôle d’accès, permet de renforcer la gestion des accès autorisés. L’utilisation de panneaux normalisés, associés à une signalétique claire, contribue à un environnement de travail plus sûr et conforme à la réglementation en vigueur. Pour découvrir des solutions concrètes adaptées à chaque besoin, n’hésitez pas à aller à la page pour plus d'infos. Cela offre un aperçu complet des équipements et dispositifs recommandés pour optimiser la sécurité et la prévention des accidents dans le stockage de produits dangereux.

Assurer la conformité réglementaire

Vérifier la conformité réglementaire des équipements de stockage de produits dangereux commence par une connaissance approfondie de la législation sécurité en vigueur. Il est recommandé de réaliser un audit de conformité afin d’identifier les écarts éventuels entre les pratiques de l’entreprise et les exigences légales. L’audit de conformité permet de s’assurer que chaque équipement répond aux normes, telles que la résistance aux produits chimiques, la ventilation adéquate ou la signalisation, mais aussi que les systèmes de stockage sont adaptés à la nature des substances entreposées. De plus, les inspections régulières sont indispensables pour contrôler l’état des installations et anticiper tout manquement susceptible d’engager la responsabilité légale de l’entreprise.

La tenue et l’actualisation de la documentation obligatoire constituent un pilier central dans la gestion des produits dangereux. Cette documentation regroupe, entre autres, les fiches de sécurité, les rapports d’inspections régulières et les protocoles de maintenance. Il convient d’intégrer ces documents dans les procédures internes, et de les mettre à jour dès qu’un changement de réglementation ou d’équipement survient. Ce suivi méticuleux protège l’entreprise lors d’un contrôle officiel, mais démontre également l’engagement vis-à-vis de la sécurité des collaborateurs et de l’environnement. Adapter en continu les procédures internes face à l’évolution de la législation sécurité contribue à limiter les risques juridiques et à renforcer la culture de prévention.

Sur le même sujet